1 产品范围

气体管道、气路控制阀、减压阀、球阀,半自动切换装置等,同时包括上述气路系统的现场安装。

2主要执行规范及标准

2.2《科学实验建筑设计规范》 JGJ 91-93

2.3《建筑设计防火规范》 GBJ 16-87

2.4《民用建筑电气设计规范》 JGJ/T 16-92

2.5《环境空气质量标准》(GB3095-1996)

2.6《机械设备安装工程施工及验收通用规范》(GB50231-1998)

2.7 NEPA 45 美国国家防火协会认证

2.8 OSHA,29 CFR PART 1910 美国职业安全与健康管理局认证

2.9 SEFA 1-1992美国科学仪器设备与实验室家具国际协会认证

2.10 《化工用硬聚乙烯管材》GB/T4219-1996

2.11不锈钢无缝钢管ASTM A269 TP316L BA ,TP304 MP

2.12 所有阀门符合API或者ASTM或者TUV标准

2.13石油化工企业有毒、可燃介质管道工程施工及验收规范 SH 3501-2002

2.14 工业金属管道工程施工及验收规范 GB50235-97

2.15 爆炸和火灾危险环境电力装置设计规范 GB50058-92

3气体管道安装工艺和要求

气体由气瓶间引出, 分别通过无缝不锈钢气体管道引到各实验室内,再向各使用气体的仪器方向延伸,在各个使用仪器位置引出分支,安装终端配件:系统采用二级减压,在气瓶间进行第一级减压,在用户终端二级减压,在一级减压与二级减压之间设区域截止阀,所有钢瓶配备半自动切换装置,采用1*1瓶形式供气,以保证供气需求,同时半自动切换装置可以达到不间断供气效果,当一边气压不足时,半自动切换装置会自动切换到备用端供气,与钢瓶的连接采用不锈钢高压软管,这种连接方式换气瓶更方便。

注意:可燃气体氢气和乙炔管道必须后安装阻火器和单向阀,必须安装可燃气体浓度泄露报警系统,带控制主机和浓度探头,当气体有轻微泄露时候,探头感应到,并将数据传输到主机,此时主机会报警提示,主机可装在值班室,方面工作人员监测。

每种气体安装压力报警系统,压力设置为5-8公斤报警,当气瓶使用压力低于设定值时,将自动声光报警,提示工作人员更换气瓶。

每种气体设置排空系统,每当更换气瓶时候,外界有空气进入管道中,此时可将管道中的空气排出室外,以保证气体的纯度。

3.1管路部分

1.气体管路布置合理,经济,方便操作。

2.从钢瓶中流出的气体经一级减压阀调压至0-1.6MPa之间,通过管道送至实验室;各种气体进房间后,需在房间方便操作处设二级减压装置,减压后气体压力在0-1MPa之间。减压阀流量不小于3m3/h。

3.为确保用气量需求,主管道采用1/2英寸,末端管道分支为1/4英寸。

4.管道敷设方式:管道从天花板上铺设到用气房间,在房间内沿墙角或柱子下行

5.进入实验台各用气点,实验台下面有检修通道时,气体管道应尽量靠检修通道两边排放,使检修通道顺畅。

6.气路末端配备1/4″球阀,二级减压和1/4″末端接头,NPT螺纹连接,便于仪器连接。有特殊者根据仪器情况配备阀门和转换接头。

3.2 管材

①所有管道采用ASTM A269 316L无缝不锈钢内抛光管,内表面BA级,管道连接采用欧美卡套式连接,管与阀件采用卡套接头连接。管道需用颜色和标签标识气体种类和走向(按ZRCC规定)。

②所有管路支架经防腐处理,并标示管路走向。

③所有减压阀材质为316不锈钢,不能采用黄铜材料。

④气瓶固定架表面防腐处理。

⑤开关球阀,接头等配件为316不锈钢。

3.3供气流程

根据设计参数,各种气体,由气瓶间引出, 分别输送到各仪器室台柜的用气点。

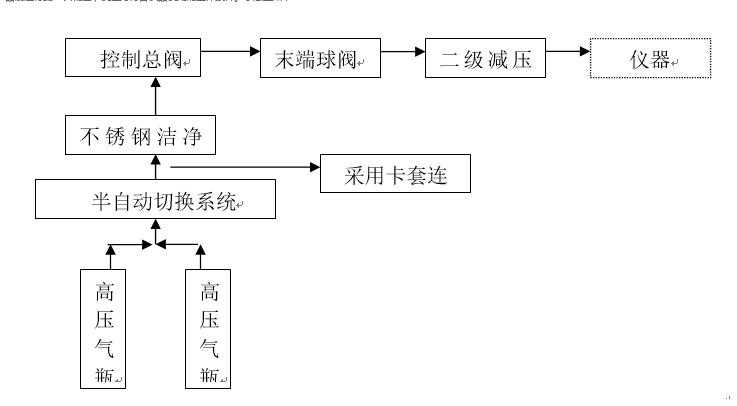

供气流程如下:

气体从气瓶经高压软管进入高压汇流管,经第一次减压将压力降低至2Mpa以下.,通过洁净的BA级不锈钢气体输送管道到达各实验室仪器台,通过不锈钢球阀减压阀控制气体输出,在进入仪器前进行第二次调压,使压力符合仪器使用的工作条件。示意图如下:

3.4 管道支撑技术说明

3.4.1管道支架制作安装

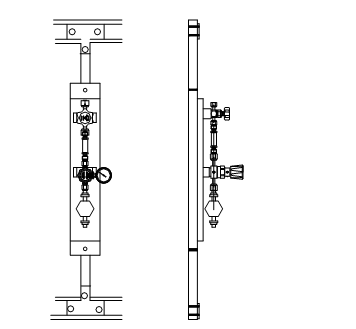

3.4.1.1阀件支撑架

A.阀件支撑架的材质需为镀锌钢制品,且可利用在天花板、墙缘、梁柱及设施等之上固定阀件。

B.阀件支撑的摆设位置根据现场实际状况,测量并安装固定。

C.阀件支撑架综合考虑阀门操作、气体种类、维护及配设之美观程度等。

D.阀件之间的架设间距考虑平行架设之预留量。

E.阀件支撑前、须先确认阀件配置点,视施工环境需求加入辅助配件如T型板固定、L行角钢……。

F.阀件支撑考虑便于日后维护之拆装。

G.阀件支撑架是以调压阀为中心,再连结其它阀件;固定时,调整与管道呈垂直状,不得歪斜。

阀件支撑示意图(<=1/2” 带调压装置)

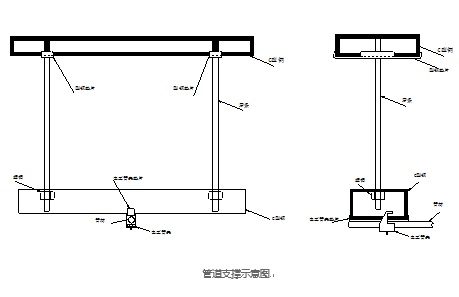

3.4.2管道支撑

A.支架的材质为热浸锌或不锈钢制品,,且可利用在天花板、墙缘、梁柱及设施等之上固定管线;

B.支架的摆设位置依据现场实际状况测量后设计制作安装;

C.配管时需考虑管道操作处、气体种类、维护及配设之美观程度等。

D.管线之间的架设间距至少为20mm以上;

E.管道支撑水平点,以牙条套入型钢垫片后固定于天花板,或使用葫芦吊架;

F.依管径需求选择使用葫芦吊架、U(P)型管夹或电工管夹固定管道。使用葫芦吊架、U(P)型管夹时,须于先行以EPDM塑胶垫缠绕于管面后固定;

G.注意管道支撑前,须确认未与其它管道交错、并欲留施工空间。管道支撑固定后,须确认所有管道不得晃动、歪斜。

管道支撑示意图

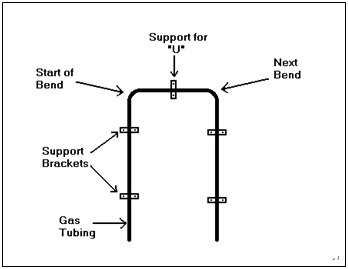

备注:

1.气体管路所有的支架都要镀锌防腐;

2..每隔2米左右,气体管路就需要有支架。另外根据气体管路弯曲的直径,设置合适的支架位置;

3.所有弯曲处都要有支撑;

4.所有“U”型弯曲根据以下情况,需要有支撑:

序号 | 管子直径 | 弯曲宽度 | 支架数量和位置 |

1. | 13mm | 超过0.75m | a.每隔1.5米有一支撑; b.U型弯曲处每隔1.5m一个支撑; c.弯曲前面有一支撑; d.弯曲后面有一支撑; |

2. | 10mm | 超过0.5m | a.每隔1米有一支撑; b.U型弯曲处每隔1m一个支撑; c.弯曲前面有一支撑; d.弯曲后面有一支撑; |

3. | 6mm | 超过0.3m | a.每隔0.7米有一支撑; b.U型弯曲处每隔0.7m一个支撑; c.弯曲前面有一支撑; d.弯曲后面有一支撑; |

|

4.1.2安装及调试

1)所有管道系统都必须进行气密检查。

2)采用检查压力降方法检查系统气密。系统气密检查应先分段检查(一般按工程进度分段),在分段检查合格的基础上,再进行全系统气密检查。

3)系统气密检查的试验压力为最高工作压力。保持压力时间应≥8h。最好在昼夜气温变化不大的情况下记录试验数据,或按标准对温度进行修正。

4)中、低压管道在安装前未进行强度试验需在系统中一并进行的,其试验压力为工作压力的1.25倍。只含管道和截止阀的系统,在泄漏率不合格时,为了寻找漏气点,允许用中性肥皂检查气密。

5.1.1管道安装质量

配管管线检查:配管美观,走管横平竖直,管线连接正确无误,标识清楚。管架无摇晃,管线固定牢靠;

5.1.2管道测试

管道完成施工后,必须进行气密测试和纯度测试,在各项指标准均达要求后方可使用。

(1)气密测试:用氮气进行试验,试验压力为设计压力的1.5倍,保压时间不低于8小时,以无变形、无泄漏为合格。

(2)纯度测试:在完成气密试验后,为了提高管道内部的纯净度,可以经由下列程序进行:

所有的管道均用氮气反复冲洗,其使用气体的流速约为15~20 m/sec;

附:管线直径及纯度提升所需之气体流速

管线直径 | 气体流速 | 时 间 |

1/4” | 12N1/min | 30 S |

3/8” | 45N1/min | 30 S |

1/2” | 70N1/min | 30 S |

3/4” | 200N1/min | 30 S |

1” | 280N1/min | 30 S |